Sprache wählen:

Auf

dieser

Seite

erklären

wir

ausführlich

den

Aufbau

einzelner

Komponenten

unserer

Wasserraketen.

Klicke

einfach

auf

die

Beschriftungen

in

der

Zeichnung,

um

schnell

zur

gewünschten

Anleitung

zu

gelangen.

Die

Seite

befindet

sich

derzeit

noch im Aufbau, weshalb noch nicht alle Anleitungen verfügbar sind.

Unterhalb

der

Startrampe

befindet

sich

eine

Konstruktion

aus

¾“

Zoll

Rohren*

(abgedichtet

mit

Teflonband),

in

der

das

Rückschlagventil

sowie

das

Kugelhahnventil

für

den

Notablass

beziehungsweise

für

das

Betankungssystem

verbaut

sind.

Die Rohre sind mit zwei Rohrschellen und Gewindestäben am Grundgerüst befestigt.

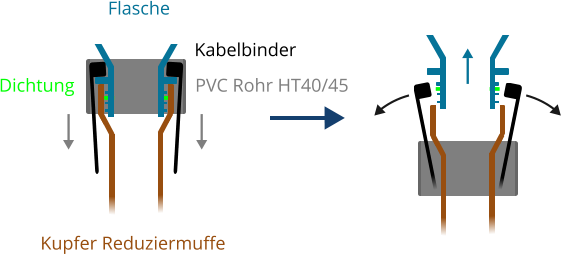

Der

eigentliche

FBL

besteht

aus

gelöteten

Kupferrohren.

Der

obere

Teil

mit

einer

Öffnung

von

28mm

ist

geradeso

groß

genug,

dass

eine

Flasche

in

ihn

hineingeschoben

werden

kann.

Um

zu

gewährleisten,

dass

die

Verbindung

zwischen

Rakete

und

Startrampe

auch

dicht

ist,

muss

allerdings

zuvor

ein

Dichtungsring

über

dem

Flaschengewinde

angebracht

werden.

Damit

die

Rakete

nicht

einfach

selbstständig

startet,

werden

Kabelbinder

mithilfe

von

Schlauchschellen

am

Kupferrohr befestigt. Sie halten die Rakete in Position, bis das PVC-Rohr, dass sie fixiert, weggezogen wird.

Dies

geschieht

über

den

Auslöser,

der

weitestgehend

von

unserer

alten

Startrampe

übernommen

und

nur

geringfügig

verbessert wurde – Hauptbestandteil ist immer noch ein gebogenes U-Stück aus Aluminium.

Wir

verwenden

seit

März

2016

diese

Startrampe

und

sind

sehr

zufrieden.

Auf

unserer

Webseite

und

unserem

YouTube

Kanal

sind

zahlreiche

Starts

mit

der

Startrampe

dokumentiert.

Hier

findet

ihr

das

Vorstellungsvideo

unserer

neuen

Startrampe:

GRUNDGERÜST UND AUSLÖSER:

•

Schichtholz (mind. 18mm dick)

•

Holzgrundierung

•

Wasserfester Außenlack

•

Schrauben

•

2 passende Rohrschellen (3/4”)

•

Öse für Umlenkung

•

Nylon-Schnur

•

Gewindestange M6 1m

•

2 Flügelmuttern M6

•

2 Muttern M6

•

4 Unterlegscheiben M6

•

Holzleim

•

Langer Streifen Aluminiumblech

MECHANISMUS UND ROHRKONSTRUKTION:

•

Kupfer Reduziermuffe 28mm auf 22mm

•

Kupferrohr 22mm ca. 20cm lang

•

Adapter 22mm auf 3/4” Rotguss

•

Rückschlagventil 3/4”

•

T-Stück 3/4”

•

Kugelhahnventil 3/4”

•

5 Rohrdoppelnippel 3/4” (nicht zu kurz)

•

2 Hahnstücke für 3/4”

•

Teflonband

•

Weichlotpaste, Lötzinn und Gasbrenner

•

Große Kabelbinder

•

PVC Rohr HT 40 / HT45

•

Passende Dichtungsringe für Flasche

MATERIALLISTE

Der

in

den

Anleitungen

beschriebene

Bau

und

Start

einer

Wasserrakete

kann

auch

bei

ordnungsgemäßer

Durchführung

und

Handhabung

mit

Gefahren

verbunden

sein.

Die

Arbeiten

sollten

daher

in

jedem

Fall

durch

erwachsene

Begleitpersonen

betreut

werden.

Wir

können

keine

Garantie

für

die

Richtigkeit,

Vollständigkeit

und

Durchführbarkeit

der

hier

beschriebenen

Anleitungen

geben.

Wir

übernehmen

keine

Haftung

für

Schäden

an

Personen

oder

Gegenständen,

die

bei

der

Vorbereitung

und

Durchführung

der

Anleitung entstehen. Wir übernehmen keine Haftung für die Inhalte verlinkter Webseiten und keine Garantie für die Zustellung von bestellten Materialien.

HAFTUNGSAUSCHLUSS UND SICHERHEITSHINWEISE

Der

Bau

einer

Wasserrakete

erfordert

Präzision

und

Gründlichkeit.

Insbesondere

die

verwendeten

Klebstoffe

sind

gefährlich.

Daher

sollte

das

Kleben

unbedingt

mit

Handschuhen

erfolgen

und

die

geklebten

Bauteile

möglichst

im

Freien

trocknen.

Der

Start

einer

Wasserrakete

benötigt

möglicherweise

eine

Fluggenehmigung.

Setze

dich

am

Besten

mit

den

zuständigen

Behördern

in

Verbindung.

Der

Start

sollte

auf

einer

Wiese

oder

(mit

Erlaubnis)

auf

einem

Feld

erfolgen,

das

weit

weg

von

Straßen,

Häusern,

Bäumen oder Strommasten ist. Beim Start sowie beim Drucktest ist eine Schutzbrille zu tragen. Der unter Druck stehenden Rakete sollte man sich in keinem Fall nähern.

1) PLANUNG DER BAUPHASE

Der

Bau

einer

guten

Wasserrakete

beginnt

weit

vor

dem

Vorbereiten

der

Flaschen,

sogar

weit

vor

dem

Einkaufen

der

Materialien.

Der

Bau

einer

guten

Wasserrakete

beginnt

mit

der

Planung,

denn

nur

wenn

du

dein

Vorgehen

planst kannst du auch eine Rakete bauen, bei der wirklich alles stimmt.

In

dieser

Anleitung

möchten

wir

unsere

Erfahrungen,

die

wir

in

den

letzten

Jahren

gesammelt

haben,

mit

euch

teilen.

Dabei

legen

wir

besonderen

Wert

auf

die

Wahl

der

Bauweise,

welche

einen

großen

Einfluss

auf

die

Flugeigenschaften

der Rakete hat.

2) DRUCKTANKS UND VERSTÄRKUNG

Wer

Wasserraketen

bauen

möchte,

die

mehrere

hunderte

Meter

hoch

liegen

können,

der

muss

vor

allem

an

einer

Komponente

arbeiten:

Dem

Drucktank.

In

dieser

Anleitung

möchten

wir

euch

zeigen,

wie

ihr

einen

großen

Drucktank

für

eure Wasserrakete bauen könnt, und was ihr dabei beachten müsst. Viel Spaß!

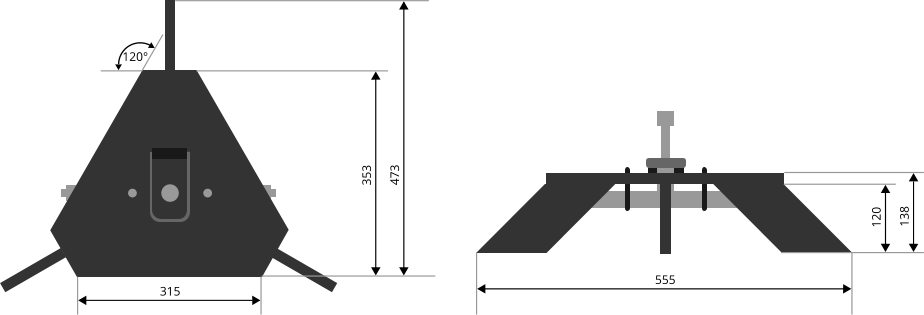

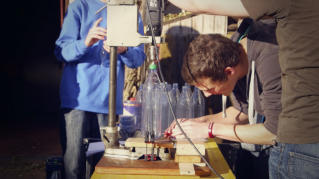

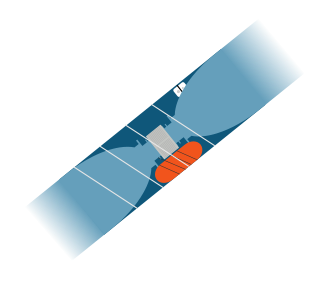

4) DIE STARTRAMPE (FBL)

Der

Vorteil

eines

Full

Bore

Launchers

ist,

dass

keine

Düsen

mehr

für

die

Raketen

benötigt

werden.

Somit

kann

der

volle

Durchmesser

der

Flaschenöffnung

genutzt

werden

und

die

Rakete

beschleunigt

wesentlich

stärker

als

mit

einer

Gardena

Startrampe.

Das

Grundgerüst

unseres

FBLs

besteht

aus

18mm

dicken

Schichtholz,

das

grundiert

und

lackiert

wurde.

Bei

der

Grundform

haben

wir

Wert

darauf

gelegt,

die

Startrampe

möglichst

tief

zu

legen,

um

die

Gefahr

des

Umkippens

zu

minimieren.

Dazu

tragen

auch

die

senkrecht in die Beine gebohrten Löcher zur Verankerung mit Erdhaken bei.

WARAS FÜR FORTGESCHRITTENE

--- ANLEITUNGEN ZU EINZELNEN BAUTEILEN ---

Teil 3: Der Drucktest

Doch

bevor

ihr

den

Drucktank

in

eurer

Wasserrakete

verwenden

könnt,

muss

dieser

zunächst

noch

den

Drucktest

bestehen.

Dazu

wird

der

Tank

fast

vollständig

mit

Wasser

befüllt

und

anschließend

hinter

eine

Barriere

gelegt.

Um

Druck

aufzubauen

könnt

ihr

entweder

eure

Startrampe

benutzen,

oder

aber

auch

ein

Schlauchsystem

auf

Gardena-Basis.

Ein

Drucktank,

welcher

mit

zwei

Lagen

Glasfasergewebe

versehen

wurde,

kann

bis

zu

17

bar

aushalten.

Auf

jeden

Fall

solltet

ihr

aber

den

Tank

so

gut

testen,

dass

ihr

beim

gewünschten

Startdruck

auch

wirklich

sicher

seid,

dass

nichts

passieren

wird.

Hat euer Tank den Test überstanden, so ist dieser nun endlich für die Verwendung in eurer Rakete bereit.

Teil 1: Bauen von Drucktanks

Bevor

ihr

mit

dem

Bau

eures

Drucktanks

beginnt,

solltet

ihr

einen

groben

Plan

für

eure

Wasserrakete

haben.

Dafür

empfehlen

wir

euch

unsere

extra

dafür

erstellte

Anleitung

über

die

Bauweise

einer

Wasserrakete.

Egal,

für

welche

der

aufgeführten

Bauweisen

ihr

euch

entscheidet,

der

grundsätzliche

Aufbau

eines

Drucktanks

ist

immer

gleich:

Mehrere

Kunststoff-Flaschen werden miteinander kombiniert.

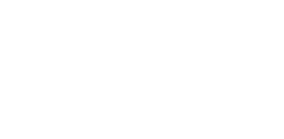

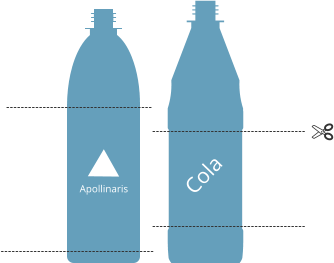

Doch

nicht

jeder

Flaschentyp

ist

für

den

Wasserraketenbau

geeignet.

Denn

zum

einen

müssen

die

Flaschen

möglichst

stabil

sein,

zum

anderen

sollten

sie

ein

möglichst

langes,

zylinderförmiges

Stück

besitzen.

Bewährt

haben

sich

zum

Beispiel Mehrwegflaschen von Coca Cola oder Apollinaris.

Um

die

einzelnen

Flaschen

nun

miteinander

zu

kombinieren,

gibt

es

verschiedene

Verfahren.

In

der

Regel

werden

die

Flaschen

zugeschnitten

und

miteinander

verklebt.

Mehrere

so

entstandene

Drucktanks

können

aber

auch

mittels

spezieller Verbindungsstücke zusammengeschraubt werden.

In

diesem

Video

zeigen

wir

den

Bau

eines

Segment-Tanks

mit

6

Klebestellen.

Die

Bauweise

und

die

Anzahl

der

Klebestellen

eures

Drucktanks

ist

euch

aber

natürlich

selbst

überlassen.

Dazu

müssen

jedoch

erst

einmal

die

Flaschen

vorbereitet

werden.

Von

fünf

der

sieben

Flaschen

wird

mithilfe

einer

Schere

der

Flaschenboden

und

der

Flaschenhals

abgetrennt,

von

zwei

weiteren

Flaschen

lediglich

der

Boden.

Natürlich

hängt

die

Anzahl

der

Flaschen

aber

von

der

Größe

eures Drucktanks ab.

Beim

Schneiden

kann

es

helfen,

mit

einem

wasserlöslichen

Folienstift

und

einem

Blatt

Papier

die

Schnittstelle

vorzuzeichnen.

Statt

einer

Schere

kann

auch

eine

Vorrichtung,

bestehend

aus

einer

Bohrmaschine

und

einem

Cutter,

genutzt

werden.

In

jedem

Fall

sollte

eine

möglichst

gerade

Schnittkante

gewährleistet

sein.

Dies

kann

erreicht

werden,

in

dem die Flasche auf einem heißen Bügeleisen gedreht wird.

Flaschen schneiden mit der Schere

Alternative: Bohrmaschinen-Vorrichtung

Drehen der Flaschen auf einem heißen Bügeleisen

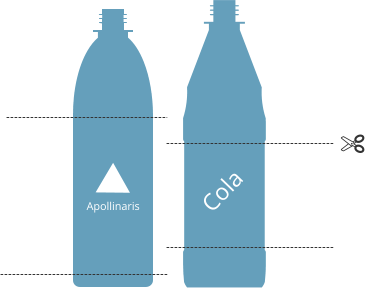

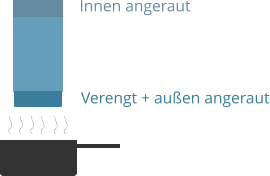

Um

die

einzelnen

Flaschenstücke

nun

zusammenzufügen,

müssen

diese

nun

an

jeweils

einer

Seite

leicht

verengt

werden.

Für

das

Verengen

eignet

sich

bei

unseren

Apollinaris-Flaschen

vor

allem

die

etwas

stabilere

Seite,

von

der

auch

der

Boden

abgetrennt

wurde,

da

die

Flaschenform

leicht

konisch

ist.

Das

Verengen

der

Flaschen

erfolgt

dabei

in

ca.

2,5cm

tiefem,

heißem

Wasser,

in

das

die

Flaschenenden

für

einen

Moment

getaucht

werden.

Je

nach

Temperatur

kann

das

Ganze

nur

1-

2

Sekunden

dauern.

Wartet

man

zu

lange,

wird

die

Verengung

so

stark,

dass

das

Flaschenstück

unbrauchbar

wird.

Idealerweise

sollten

sich

die

einzelnen

Flaschenstücke

geradeso

ineinanderschieben

lassen.

Ist

ein

Teil

zu

stark

verengt,

sollte

man

es

ersetzen

bevor

mit

dem

nächsten

Schritt

fortgefahren

wird.

Vor

dem

Kleben

sollte

der

verengte

Bereich

mit

Sandpapier

von

außen

angeraut

werden.

Die

anderen

Flaschenenden

werden

von

innen

angeraut.

Außerdem

sollten

die

Flaschen noch mit Aceton gereinigt werden.

Zum

Kleben

eignet

sich

Klebstoff

auf

Polyurethan-Basis.

Doch

Achtung:

Nicht

jeder

Klebstoff

ist

geeignet.

Während

beispielsweise

PL

Premium

,

Ponal

PUR

12

oder

Soudal

Pro

45P

sehr

gut

zum

Kleben

geeignet

sind,

besitzen

andere

Klebstoffe

wie

beispielsweise

Sikaflex

11FC

hauptsächlich

dichtende

Eigenschaften.

Dennoch

kann

und

soll

dieser

Klebstoff

verwendet

werden

–

allerdings

nur,

wenn

eine

anschließende

Glasfaser-

oder

Carbonverstärkung

geplant

ist,

die

dann

den

Tank

anstatt

des

Klebstoffes

zusammenhält.

So

kann

der

maximale

Druck

von

8-9

bar

nochmals

deutlich

erhöht

werden.

Für

das

Kleben

der

Tanks

ist

eine

Vorrichtung

empfohlen,

die

den

Tank

in

Position

hält.

Einmalhandschuhe

sind

unverzichtbar,

da

der

Kontakt

mit

dem

Klebstoff

vermieden

werden

sollte.

Der

Klebstoff

wird

nun

auf

beide

Drucktank-

Teile

aufgetragen

und

gleichmäßig

verteilt.

Anschließend

werden

die

Teile

vorsichtig

zusammengeschoben.

Um

optimale

Ergebnisse

zu

erreichen

sollten

die

Teile

während

dem

Zusammenschieben

nicht

gedreht

werden.

Der

überschüssige

Klebstoff

kann

für

die

nächste

Klebestelle

wiederverwendet

werden.

Wenn

alle

Flaschenstücke

zusammengefügt

wurden,

ist

es

wichtig

den

Tank

gerade

auszurichten.

Dazu

wird

dieser

um

seine

eigene

Achse

gedreht.

Anschließend

sollte

der

Tank zwei bis drei Tage lang trocknen.

Falls

ihr

keine

Verstärkung

mit

Glasfaser-

oder

Carbongewebe

plant,

könnt

ihr

nun

mit

dem

Drucktest

fortfahren.

Wie

das

funktioniert,

das

erklären

wir

etwas

weiter

unten.

Solltet

ihr

aber

planen,

den

Tank

zu

laminieren,

dann

liegt

noch

etwas

Arbeit vor euch: Der gesamte Tank muss zuvor angeraut werden.

Vorsichtiges Auftragen des Klebstoffes

Zusammenfügen ohne die Stücke zu drehen

Klebstoff für nächste Klebestelle wiederverwenden

Teil 2: Glasfaserverstärkung des Tanks (optional)

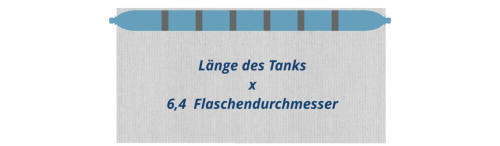

Glasfasergewebe

wird

üblicherweise

in

Rollen

geliefert.

Von

dieser

Rolle

könnt

ihr

mit

einer

großen

Schere

das

benötigte

Gewebe

abschneiden.

Das

Gewebe

sollte

etwas

mehr

als

zwei

Mal

um

den

Drucktank

gewickelt

werden,

die

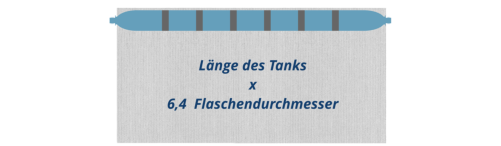

aufgezeichneten Maße betragen also:

Beim

Ausschneiden

ist

es

wichtig,

darauf

zu

achten,

dass

die

Fasern

des

Gewebes

nicht

herausgezogen

werden

und

dass

die

Gewebestruktur

intakt

bleibt.

An

den

Enden

kann

das

Gewebe

eingeschnitten

werden,

sodass

sich

das

Gewebe

besser

an die Flaschenform anpasst.

Zum

Laminieren

benötigt

ihr

eine

Vorrichtung,

auf

die

ihr

euren

Drucktank

stecken

könnt.

Dafür

eignet

sich

beispielsweise

ein

PVC-Rohr.

Das

Harz

wird

im

auf

der

Verpackung

angegebenen

Verhältnis

gemischt.

Anschließend

wird

mit

einer

Walze

das

Harz

auf

den

Drucktank

aufgetragen.

Sollte

euer

Flaschentyp

kleinere

Rillen

haben,

könnt

ihr

diese

nun

mit

einzelnen

Glasfasern

ausfüllen

(man

spricht

von

sogenannten

Fillelements).

Nun

kann

das

Gewebe

vorsichtig

an

den

Tank

angelegt

werden.

Dabei

wird

der

Tank

immer

etwas

weiter

auf

der

Vorrichtung

gedreht,

und

das

Harz

mit

der

Walze

durch

das

Gewebe

gedrückt,

bis

die

Struktur

durchsichtig

wird.

Ab

und

zu

müsst

ihr

etwas

Harz

hinzufügen,

aber

geht

sparsam

damit

um.

An

den

Enden

des

Tanks

muss

beim

Laminieren

besonders

vorsichtig

vorgegangen

werden.

Hierbei

kann

es

hilfreich

sein,

nach

der

Fertigstellung

eine

einzelne

Faser

um

die

dünnste

Stelle

am

Flaschenhals

zu

wickeln.

Nachdem

das

Gewebe

ganz

um

den

Tank

gewickelt

wurde,

muss

der

Tank

nun

trocknen.

Bis

zum

Drucktest

sollte

aus

Sicherheitsgründen

eine

Woche

gewartet

werden.

In

dieser

Zeit

können

aber

einzelne

abstehende

Fasern

entfernt

und

der

Tank

an

nötigen

Stellen

mit

Nasschleifpapier

abgeschliffen

werden.

Wichtig

ist

es

hierbei,

nicht

die

Struktur

des

Gewebes zu zerstören.

Einschneiden des Gewebes

Anbringend der Fillelements

Das Harz wird mit der Walze durch das Gewebe gedrückt

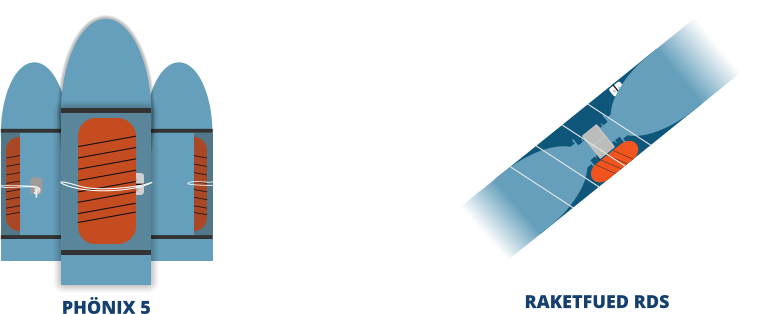

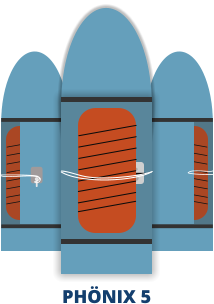

Wir

benutzen

bei

unseren

Wasserraketen

zwei

verschiedene

Fallschirmsysteme:

Das

Phönix

5

wird

auf

die

Spitze

einer

Rakete

gesetzt

und

wirft

den

Fallschirm

zur

Seite

aus.

Dabei

werden

alle

Komponenten

(Tommy

Timer,

Feder,

eventuell

Höhenmesser)

direkt

an

der

Flaschenwand

befestigt,

und

lediglich

zwei

dünne

Kunststoffplatten

stabiliseren

das

System.

Es

eignet

sich

perfekt,

um

an

der

Spitze

einer

Rakete

mit

Monotank

(ein

einziger

Drucktank)

wie

zum

Beispiel

der

SkyHopser 2R

befestigt zu werden.

Besitzt

die

Rakete

aber

mehrere

Drucktanks,

so

kann

unsere

Version

des

R

adial

D

eploy

S

ystems

(

RDS

)

ein

Fairing

(Verkleidung zwischen zwei Drucktanks) ersetzen und so wertvollen Platz und Gewicht sparen.

Aufbau des Phönix 5 Systems

Das

Phönix

5

Fallschirmsystem

ist

sehr

einfach

zu

bauen,

da

es

zu

100%

aus

Alltagsmaterialien

besteht,

die

du

in

wirklich

jedem

Baumarkt

und

Supermarkt

finden

kannst.

Im

Gegensatz

zu

den

meisten

anderen

Seitenauswurfsystemen

ist

es

extrem

leicht,

durch

einen

gebogenen

Timerstab

einfach

zu

reparieren

und

bietet

zudem

noch

viel

Platz

für

Fallschirme

und Messgeräte. Hier findest du alle Materialien, die du zum Bau eines Phönix 5 Systems benötigst:

MATERIALIEN

Das Phönix 5 Fallschirmsystem kann natürlich ganz nach Belieben modifiziert und verändert werden.

Hier einige Vorschläge von uns und von anderen Bastlern, die uns ihre Idee zukommen lassen haben:

•

Diverse Bauteile (z.B. Stabilisierungsplatten, Raketenspitze) können mit einem 3D-Drucker ausgedruckt werden.

•

Anstatt eines Tommy Timers kann natürlich auch ein elektrischer Timer eingebaut werden

•

Es gibt ausreichend Platz für einen Höhenmesser auf der Innenrückseite des Systems

•

Der leere Raum in der Spitze kann zur Schwerpunktsveränderung oder für Messinstrumente genutzt werden

•

Auf die untere Platte des Systems kann ein Flaschendeckel geklebt werden. So kann das System direkt auf den

Drucktank geschraubt werden

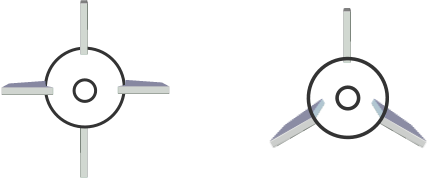

Aufbau des RDS

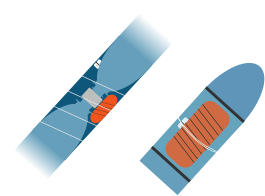

Das

RDS

zeichnet

sich

genau

wie

das

Phönix

5

durch

seine

hohe

Zuverlässigkeit

aus

und

wiegt

dabei

nur

unfassbare

27

Gramm.

Im

Gegensatz

zum

Phönix

5

System

ist

es

platzsparend

an

einer

der

Drucktankverbindungen

untergebracht

und

ersetzt

ein

Fairing

(Verkleidung

zwischen

zwei

Drucktanks).

Neben

dem

Fallschirm

bleibt

noch

genug

Platz

für

Messinstrumente

wie

zum

Beispiel

einen

Höhenmesser.

Das

System

ist

sehr

einfach

gehalten

und

besteht

nur

aus

wenigen

Teilen,

die

an

einem

dünnen,

flexiblen

und

doch

stabilen

Plastikmantel

(von

Dokumenten-Hüllen,

Ordnern,

Mappen)

befestigt

sind.

Links

oben

an

diesem

Mantel

ist

der

Tommy

Timer

befestigt.

2

lange

Gummis

befinden

sich

an

der

rechten

Seite.

Einer

oben,

der

andere

unten

in

der

Ecke.

Sie

sorgen

dafür,

dass

der

Mantel

geschlossen

bleibt

und

beim

Fallschirmauswurf

nach

oben

weg

gezogen

wird.

Wird

der

um

das

System

gespannte

Gummi

vom

Tommy

Timer

freigegeben,

so

schwingt

er

um

das

System

und

öffnet

es,

ein

anderer

Gummi

zieht

den

offenen

Mantel

nach

oben

weg

und der Fallschirm fällt heraus.

MATERIALIEN

•

Flexibler Plastik-Mantel (von Dokumenten-Hülle)

•

Haushaltsgummies

•

Kabelbinder

•

Tommy Timer

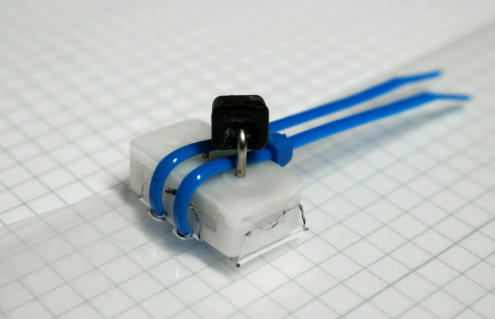

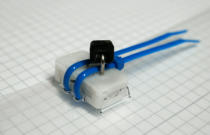

Der Auslöser: Ein Tommy Timer

Sowohl

bei

unseren

Phönix

5

System

als

auch

bei

unserem

RDS

setzen

wir

auf

einen

Tommy

Timer

als

Auslösemechanismus.

Dabei

handelt

es

sich

um

einen

kleinen

Motor,

der

in

Aufdrehspielzeugen

verbaut

ist.

Während

viele

unsere

Kollegen

nach

ihren

ersten

Versuchen

auf

elektrische

Lösungen

setzen,

sind

wir

selbst

noch

immer

von

den

Vorteilen von Tommy Timern überzeugt:

•

Preis:

Ein

Tommy

Timer

kostet

meistens

nur

3€.

Bei

einem

Fehlschlag

ist

das

ein

verkraftbarer

Verlust,

wohingegen

elektrische Auslöser oft mehr als 50€ kosten.

•

Gewicht: Kein elektrischer Timer ist so leicht und klein wie ein Tommy Timer

•

Zuverlässigkeit:

Die

Fehlerquote

unserer

Fallschirmsysteme

liegt

bei

unter

4%

-

und

wenn

eine

Rakete

doch

mal

abstürzt, dann liegt das eher an uns und nicht an den Timern.

•

2 dickwandige Flaschen (z.B. Apollinaris)

•

1 dünnwandige Flasche (z.B. Tainacher)

•

Kunststoffplatte (z.B. von Guttagliss)

•

Tommy Timer

•

1 Tischtennisball

•

2 Kabelbinder

•

Hutgummi

•

Draht

•

Lack (matt) + Grundierung

•

Heißklebestoff

•

Sekundenklebstoff

3) FALLSCHIRMSYSTEM

Noch

vor

einigen

Jahren

orientierten

sich

Wasserraketen-Fallschirmsysteme

an

ihren

Vorbildern

aus

dem

Raketenmodellbau

-

sie

bestanden

aus

unnötig

schweren

Holzkonstruktionen

und

sogar

Metallbauteile

wurden

verbaut.

Im

Jahr

2012

änderte

sich

das

mit

der

Vorstellung

des

EL

2.0

Fallschirmsystems

von

Aircommando

Walldorf,

das

auf

viele

unnötige

Bauteile

verzichtete

-

jedoch

einige

aerodynamische

Nachteile

mit

sich

brachte.

Basierend

auf

diesem

Vorgänger

entwickelten

wir

unsere

extrem

leichten

und

zuverlässigen

Fallschirmsysteme, die wir hier vorstellen möchten.

Tipps für den Bau deiner Wasserrakete

•

Überschätze deine eigenen Fähigkeiten nicht. Fange klein an und steigere dich langsam.

•

Je

größer

die

Rakete

ist,

desto

mehr

Klebestellen

besitzt

sie.

Damit

steigt

die

Zahl

der

potentiellen

Schwachstellen.

Anfänger sollten daher kleinere Raketen bauen.

•

Überlege also zuerst, wie groß deine Rakete ungefähr werden sollte.

•

Halte dich bei der weiteren Planung an das Motto „Keep it simple!“

•

Insbesondere solltest du beim Bau berücksichtigen:

o

Die Reduzierung des Leergewichts

o

Die Optimierung der Flugeigenschaften

o

Die Verbesserung der Zuverlässigkeit

•

Entscheide dich für eine Bauweise. Wir stellen dir im folgenden Absatz zwei sehr effektive Methoden vor.

Die Wahl der Bauweise

1) Monotankbauweise:

Die

Monotankbauweise

beschreibt

den

klassischen

Aufbau

einer

Wasserrakete.

Ein

einziger,

großer

Tank

aus

mehreren

Flaschenteilen

bildet

das

Herzstück,

auf

seiner

Spitze

sitzt

ein

Fallschirmsystem,

welches

den

Fallschirm

entweder

zur

Seite oder nach oben auswirft.

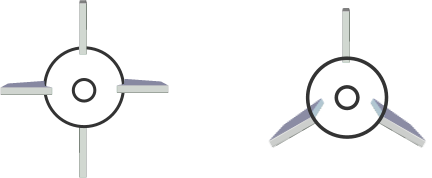

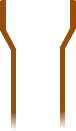

Die Flügel

Die

Flügel

sollten

aus

einen

möglichst

leichten

Material

sein,

beispielsweise

Hohlkammerplatten.

Die

Flügel

sollten

keinesfalls

zu

groß

sein,

da

sie

ansonsten

die

Flugeigenschaften

der

Rakete

negativ

beeinträchtigen

können.

Bei

der

Form

sollte

man

sich

an

typischen

Beispielen

orientieren,

die

Luftverwirbelungen

bestmöglich

vermeiden.

Um

noch

mehr

Gewicht

zu

sparen

ist

es

sinnvoll,

nur

drei

statt

vier

Flügel

an

der

Rakete

anzubringen.

Da

die

Flügel

allerdings

erst

nach

der

Fertigstellung

des

Drucktanks

eine

Rolle

spielen,

kann

das

Flügeldesign

auch

erst

zu

einem

späteren

Zeitpunkt

geplant werden.

2) Zwei-Segment-Bauweise:

Der

Drucktank

besteht

aus

einem

größeren

und

einem

kleineren

Segment.

Dies

dient

dazu,

den

Schwerpunkt

weiter

nach

oben

zu

verlagern,

was

die

Flugeigenschaften

verbessert.

Der

auf

diese

Weise

gefertigte

Tank

ist

zwar

etwas

größer

und

schwerer

als

ein

Monotank,

doch

ermöglicht

er

den

Einsatz

eines

Radialfallschirmsystems,

welches

zwischen

den

beiden

Segmenten

befestigt

wird

und

federleicht

ist.

Außerdem

können

die

einzelnen

Segmente

im

Falle

eines

Schadens

leicht

ausgewechselt

werden.

Die

Wahl

der

Bauweise

bestimmt,

welchen

Fallschirmsystemtyp

du

verwenden

wirst.

Wie

du

so

ein Fallschirmsystem baust, das erfährst du

in einer anderen Anleitung

.

Sprache wählen:

WARAS FÜR FORTGESCHRITTENE

--- ANLEITUNGEN ZU EINZELNEN BAUTEILEN ---

Auf

dieser

Seite

erklären

wir

ausführlich

den

Aufbau

einzelner

Komponenten

unserer

Wasserraketen.

Klicke

einfach

auf

die

Beschriftungen

in

der

Zeichnung,

um

schnell

zur

gewünschten

Anleitung

zu

gelangen.

Die

Seite

befindet

sich

derzeit

noch

im

Aufbau,

weshalb

noch nicht alle Anleitungen verfügbar sind.

120°

315

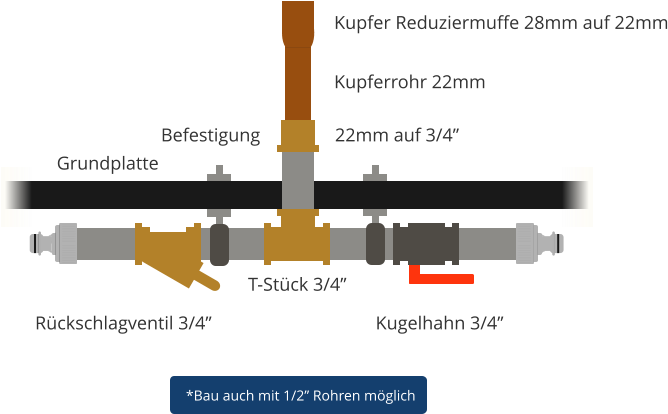

Unterhalb

der

Startrampe

befindet

sich

eine

Konstruktion

aus

¾“

Zoll

Rohren*

(abgedichtet

mit

Teflonband),

in

der

das

Rückschlagventil

sowie

das

Kugelh

ahnventil

für

den

Notablass

beziehungsweise

für

das

Betankungssystem

verbaut

sind.

Die

Rohre

sind

mit

zwei

Rohrschellen

und Gewindestäben am Grundgerüst befestigt.

555

GRUNDGERÜST UND AUSLÖSER:

•

Schichtholz (mind. 18mm dick)

•

Holzgrundierung

•

Wasserfester Außenlack

•

Schrauben

•

2 passende Rohrschellen (3/4”)

•

Öse für Umlenkung

•

Nylon-Schnur

•

Gewindestange M6 1m

•

2 Flügelmuttern M6

•

2 Muttern M6

•

4 Unterlegscheiben M6

•

Holzleim

•

Langer Streifen Aluminiumblech

MECHANISMUS UND ROHRKONSTRUKTION:

•

Kupfer Reduziermuffe 28mm auf 22mm

•

Kupferrohr 22mm ca. 20cm lang

•

Adapter 22mm auf 3/4” Rotguss

•

Rückschlagventil 3/4”

•

T-Stück 3/4”

•

Kugelhahnventil 3/4”

•

5 Rohrdoppelnippel 3/4” (nicht zu kurz)

•

2 Hahnstücke für 3/4”

•

Teflonband

•

Weichlotpaste, Lötzinn und Gasbrenner

•

Große Kabelbinder

•

PVC Rohr HT 40 / HT45

•

Passende Dichtungsringe für Flasche

MATERIALLISTE

Der

eigentliche

FBL

besteht

aus

gelöteten

Kupferrohren.

Der

obere

Teil

mit

einer

Öffnung

von

28mm

ist

geradeso

groß

genug,

dass

eine

Flasche

in

ihn

hineingeschoben

werden

kann.

Um

zu

gewährleisten,

dass

die

Verbindung

zwischen

Rakete

und

Startrampe

auch

dicht

ist,

muss

allerdings

zuvor

ein

Dichtungsring

über

dem

Flaschengewinde

angebracht

werden.

Damit

die

Rakete

nicht

einfach

selbstständig

startet,

werden

Kabelbinder

mithilfe

von

Schlauchschellen

am

Kupferrohr

befestigt.

Sie

halten

die

Rakete

in

Position,

bis

das

PVC-Rohr,

dass

sie

fixiert,

weggezogen wird.

Kupfer Reduziermuffe 28mm auf 22mm

Kupferrohr 22mm

22mm auf 3/4”

T-Stück 3/4”

Rückschlagventil 3/4”

Kugelhahn 3/4”

Grundplatte

Befestigung

Kabelbinder

Flasche

Dichtung

PVC Rohr HT40/45

Kupfer Reduziermuffe

Dies

geschieht

über

den

Auslöser,

der

weitestgehend

von

unserer

alten

Startrampe

übernommen

und

nur

geringfügig

verbessert

wurde

–

Hauptbestandteil

ist

immer

noch

ein

gebogenes U-Stück aus Aluminium.

Wir

verwenden

seit

März

2016

diese

Startrampe

und

sind

sehr

zufrieden.

Auf

unserer

Webseite

und

unserem

YouTube

Kanal

sind

zahlreiche

Starts

mit

der

Startrampe

dokumentiert.

Hier

findet

ihr

das

Vorstellungsvideo unserer neuen Startrampe:

Der

Bau

einer

guten

Wasserrakete

beginnt

weit

vor

dem

Vorbereiten

der

Flaschen,

sogar

weit

vor

dem

Einkaufen

der

Materialien.

Der

Bau

einer

guten

Wasserrakete

beginnt

mit

der

Planung,

denn

nur

wenn

du

dein

Vorgehen

planst

kannst

du

auch

eine

Rakete bauen, bei der wirklich alles stimmt.

In

dieser

Anleitung

möchten

wir

unsere

Erfahrungen,

die

wir

in

den

letzten

Jahren

gesammelt

haben,

mit

euch

teilen.

Dabei

legen

wir

besonderen

Wert

auf

die

Wahl

der

Bauweise,

welche

einen

großen

Einfluss

auf

die

Flugeigenschaften der Rakete hat.

1) PLANUNG

DER BAUPHASE

2) DRUCKTANKS

UND VERSTÄRKUNG

4) DIE STARTRAMPE (FBL)

Der

Vorteil

eines

Full

Bore

Launchers

ist,

dass

keine

Düsen

mehr

für

die

Raketen

benötigt

werden.

Somit

kann

der

volle

Durchmesser

der

Flaschenöffnung

genutzt

werden

und

die

Rakete

beschleunigt

wesentlich

stärker

als

mit

einer

Gardena

Startrampe.

Das

Grundgerüst

unseres

FBLs

besteht

aus

18mm

dicken

Schichtholz,

das

grundiert

und

lackiert

wurde.

Bei

der

Grundform

haben

wir

Wert

darauf

gelegt,

die

Startrampe

möglichst

tief

zu

legen,

um

die

Gefahr

des

Umkippens

zu

minimieren.

Dazu

tragen

auch

die

senkrecht

in

die

Beine

gebohrten

Löcher

zur

Verankerung mit Erdhaken bei.

*Bau auch mit 1/2” Rohren möglich

Funktionsweise (animiert):

Tipps für den Bau

•

Überschätze

deine

eigenen

Fähigkeiten

nicht.

Fange klein an und steigere dich langsam.

•

Je

größer

die

Rakete

ist,

desto

mehr

Klebestellen

besitzt

sie.

Damit

steigt

die

Zahl

der

potentiellen

Schwachstellen.

Anfänger

sollten daher kleinere Raketen bauen.

•

Überlege

also

zuerst,

wie

groß

deine

Rakete

ungefähr werden sollte.

•

Halte

dich

bei

der

weiteren

Planung

an

das

Motto „Keep it simple!“

•

Insbesondere

solltest

du

beim

Bau

berücksichtigen:

o

Die Reduzierung des Leergewichts

o

Die Optimierung der Flugeigenschaften

o

Die Verbesserung der Zuverlässigkeit

•

Entscheide

dich

für

eine

Bauweise.

Wir

stellen

dir

im

folgenden

Absatz

zwei

sehr

effektive

Methoden vor.

Die Wahl der Bauweise

1) Monotankbauweise:

Die

Monotankbauweise

beschreibt

den

klassischen

Aufbau

einer

Wasserrakete.

Ein

einziger,

großer

Tank

aus

mehreren

Flaschenteilen

bildet

das

Herzstück,

auf

seiner

Spitze

sitzt

ein

Fallschirmsystem,

welches

den

Fallschirm

entweder zur Seite oder nach oben auswirft.

Die Flügel

Die

Flügel

sollten

aus

einen

möglichst

leichten

Material

sein,

beispielsweise

Hohlkammerplatten.

Die

Flügel

sollten

keinesfalls

zu

groß

sein,

da

sie

ansonsten

die

Flugeigenschaften

der

Rakete

negativ

beeinträchtigen

können.

Bei

der

Form

sollte

man

sich

an

typischen

Beispielen

orientieren,

die

Luftverwirbelungen

bestmöglich

vermeiden.

Um

noch

mehr

Gewicht

zu

sparen

ist

es

sinnvoll,

nur

drei

statt

vier

Flügel

an

der

Rakete

anzubringen.

Da

die

Flügel

allerdings

erst

nach

der

Fertigstellung

des

Drucktanks

eine

Rolle

spielen,

kann

das

Flügeldesign

auch

erst

zu

einem

späteren

Zeitpunkt geplant werden.

2) Zwei-Segment-Bauweise:

Der

Drucktank

besteht

aus

einem

größeren

und

einem

kleineren

Segment.

Dies

dient

dazu,

den

Schwerpunkt

weiter

nach

oben

zu

verlagern,

was

die

Flugeigenschaften

verbessert.

Der

auf

diese

Weise

gefertigte

Tank

ist

zwar

etwas

größer

und

schwerer

als

ein

Monotank,

doch

ermöglicht

er

den

Einsatz

eines

Radialfallschirmsystems,

welches

zwischen

den

beiden

Segmenten

befestigt

wird

und

federleicht

ist.

Außerdem

können

die

einzelnen

Segmente

im

Falle

eines

Schadens

leicht

ausgewechselt

werden.

Die

Wahl

der

Bauweise

bestimmt,

welchen

Fallschirmsystemtyp

du

verwenden

wirst.

Wie

du

so

ein

Fallschirmsystem

baust, das erfährst du

in einer anderen Anleitung

.

Wer

Wasserraketen

bauen

möchte,

die

mehrere

hunderte

Meter

hoch

liegen

können,

der

muss

vor

allem

an

einer

Komponente

arbeiten:

Dem

Drucktank.

In

dieser

Anleitung

möchten

wir

euch

zeigen,

wie

ihr

einen

großen

Drucktank

für

eure

Wasserrakete

bauen

könnt,

und

was

ihr

dabei

beachten müsst. Viel Spaß!

Teil 3: Der Drucktest

Doch

bevor

ihr

den

Drucktank

in

eurer

Wasserrakete

verwenden

könnt,

muss

dieser

zunächst

noch

den

Drucktest

bestehen.

Dazu

wird

der

Tank

fast

vollständig

mit

Wasser

befüllt

und

anschließend

hinter

eine

Barriere

gelegt.

Um

Druck

aufzubauen

könnt

ihr

entweder

eure

Startrampe

benutzen,

oder

aber

auch

ein

Schlauchsystem

auf

Gardena-Basis.

Ein

Drucktank,

welcher

mit

zwei

Lagen

Glasfasergewebe

versehen

wurde,

kann

bis

zu

17

bar

aushalten.

Auf

jeden

Fall

solltet

ihr

aber

den

Tank

so

gut

testen,

dass

ihr

beim

gewünschten

Startdruck

auch

wirklich

sicher

seid,

dass

nichts

passieren wird.

Hat

euer

Tank

den

Test

überstanden,

so

ist

dieser

nun

endlich

für

die

Verwendung

in

eurer

Rakete

bereit.

Teil 1: Bauen von Drucktanks

Bevor

ihr

mit

dem

Bau

eures

Drucktanks

beginnt,

solltet

ihr

einen

groben

Plan

für

eure

Wasserrakete

haben.

Dafür

empfehlen

wir

euch

unsere

extra

dafür

erstellte

Anleitung

über

die

Bauweise

einer

Wasserrakete.

Egal,

für

welche

der

aufgeführten

Bauweisen

ihr

euch

entscheidet,

der

grundsätzliche

Aufbau

eines

Drucktanks

ist

immer

gleich:

Mehrere

Kunststoff-Flaschen

werden

miteinander kombiniert.

Doch

nicht

jeder

Flaschentyp

ist

für

den

Wasserraketenbau

geeignet.

Denn

zum

einen

müssen

die

Flaschen

möglichst

stabil

sein,

zum

anderen

sollten

sie

ein

möglichst

langes,

zylinderförmiges

Stück

besitzen.

Bewährt

haben

sich

zum

Beispiel

Mehrwegflaschen

von

Coca

Cola

oder Apollinaris.

Um

die

einzelnen

Flaschen

nun

miteinander

zu

kombinieren,

gibt

es

verschiedene

Verfahren.

In

der

Regel

werden

die

Flaschen

zugeschnitten

und

miteinander

verklebt.

Mehrere

so

entstandene

Drucktanks

können

aber

auch

mittels

spezieller

Verbindungsstücke zusammengeschraubt werden.

In

diesem

Video

zeigen

wir

den

Bau

eines

Segment-Tanks

mit

6

Klebestellen.

Die

Bauweise

und

die

Anzahl

der

Klebestellen

eures

Drucktanks

ist

euch

aber

natürlich

selbst

überlassen.

Dazu

müssen

jedoch

erst

einmal

die

Flaschen

vorbereitet

werden.

Von

fünf

der

sieben

Flaschen

wird

mithilfe

einer

Schere

der

Flaschenboden

und

der

Flaschenhals

abgetrennt,

von

zwei

weiteren

Flaschen

lediglich

der

Boden.

Natürlich

hängt

die

Anzahl

der

Flaschen

aber

von

der

Größe

eures

Drucktanks ab.

Beim

Schneiden

kann

es

helfen,

mit

einem

wasserlöslichen

Folienstift

und

einem

Blatt

Papier

die

Schnittstelle

vorzuzeichnen.

Statt

einer

Schere

kann

auch

eine

Vorrichtung,

bestehend

aus

einer

Bohrmaschine

und

einem

Cutter,

genutzt

werden.

In

jedem

Fall

sollte

eine

möglichst

gerade

Schnittkante

gewährleistet

sein.

Dies

kann

erreicht

werden,

in

dem

die

Flasche

auf

einem

heißen

Bügeleisen gedreht wird.

Flaschen schneiden mit der Schere

Alternative: Bohrmaschinen-Vorrichtung

Drehen der Flaschen auf einem heißen Bügeleisen

Um

die

einzelnen

Flaschenstücke

nun

zusammenzufügen,

müssen

diese

nun

an

jeweils

einer

Seite

leicht

verengt

werden.

Für

das

Verengen

eignet

sich

bei

unseren

Apollinaris-

Flaschen

vor

allem

die

etwas

stabilere

Seite,

von

der

auch

der

Boden

abgetrennt

wurde,

da

die

Flaschenform

leicht

konisch

ist.

Das

Verengen

der

Flaschen

erfolgt

dabei

in

ca.

2,5cm

tiefem,

heißem

Wasser,

in

das

die

Flaschenenden

für

einen

Moment

getaucht

werden.

Je

nach

Temperatur

kann

das

Ganze

nur

1-2

Sekunden

dauern.

Wartet

man

zu

lange,

wird

die

Verengung

so

stark,

dass

das

Flaschenstück

unbrauchbar

wird.

Idealerweise

sollten

sich

die

einzelnen

Flaschenstücke

geradeso

ineinanderschieben

lassen.

Ist

ein

Teil

zu

stark

verengt,

sollte

man

es

ersetzen

bevor

mit

dem

nächsten

Schritt

fortgefahren

wird.

Vor

dem

Kleben

sollte

der

verengte

Bereich

mit

Sandpapier

von

außen

angeraut

werden.

Die

anderen

Flaschenenden

werden

von

innen

angeraut.

Außerdem

sollten

die

Flaschen

noch

mit

Aceton

gereinigt werden.

Zum

Kleben

eignet

sich

Klebstoff

auf

Polyurethan-

Basis.

Doch

Achtung:

Nicht

jeder

Klebstoff

ist

geeignet.

Während

beispielsweise

PL

Premium

,

Ponal

PUR

12

oder

Soudal

Pro

45P

sehr

gut

zum

Kleben

geeignet

sind,

besitzen

andere

Klebstoffe

wie

beispielsweise

Sikaflex

11FC

hauptsächlich

dichtende

Eigenschaften.

Dennoch

kann

und

soll

dieser

Klebstoff

verwendet

werden

–

allerdings

nur,

wenn

eine

anschließende

Glasfaser-

oder

Carbonverstärkung

geplant

ist,

die

dann

den

Tank

anstatt

des

Klebstoffes

zusammenhält.

So

kann

der

maximale

Druck

von

8-9

bar

nochmals

deutlich

erhöht werden.

Für

das

Kleben

der

Tanks

ist

eine

Vorrichtung

empfohlen,

die

den

Tank

in

Position

hält.

Einmalhandschuhe

sind

unverzichtbar,

da

der

Kontakt

mit

dem

Klebstoff

vermieden

werden

sollte.

Der

Klebstoff

wird

nun

auf

beide

Drucktank-

Teile

aufgetragen

und

gleichmäßig

verteilt.

Anschließend

werden

die

Teile

vorsichtig

zusammengeschoben.

Um

optimale

Ergebnisse

zu

erreichen

sollten

die

Teile

während

dem

Zusammenschieben

nicht

gedreht

werden.

Der

überschüssige

Klebstoff

kann

für

die

nächste

Klebestelle

wiederverwendet

werden.

Wenn

alle

Flaschenstücke

zusammengefügt

wurden,

ist

es

wichtig

den

Tank

gerade

auszurichten.

Dazu

wird

dieser

um

seine

eigene

Achse

gedreht.

Anschließend

sollte

der

Tank

zwei

bis

drei

Tage

lang trocknen.

Falls

ihr

keine

Verstärkung

mit

Glasfaser-

oder

Carbongewebe

plant,

könnt

ihr

nun

mit

dem

Drucktest

fortfahren.

Wie

das

funktioniert,

das

erklären

wir

etwas

weiter

unten.

Solltet

ihr

aber

planen,

den

Tank

zu

laminieren,

dann

liegt

noch

etwas

Arbeit

vor

euch:

Der

gesamte

Tank

muss

zuvor angeraut werden.

Vorsichtiges Auftragen des Klebstoffes

Zusammenfügen ohne die Stücke zu drehen

Klebstoff für nächste Klebestelle wiederverwenden

Teil 2: Glasfaserverstärkung

Glasfasergewebe

wird

üblicherweise

in

Rollen

geliefert.

Von

dieser

Rolle

könnt

ihr

mit

einer

großen

Schere

das

benötigte

Gewebe

abschneiden.

Das

Gewebe

sollte

etwas

mehr

als

zwei

Mal

um

den

Drucktank

gewickelt

werden,

die

aufgezeichneten Maße betragen also:

Beim

Ausschneiden

ist

es

wichtig,

darauf

zu

achten,

dass

die

Fasern

des

Gewebes

nicht

herausgezogen

werden

und

dass

die

Gewebestruktur

intakt

bleibt.

An

den

Enden

kann

das

Gewebe

eingeschnitten

werden,

sodass

sich

das Gewebe besser an die Flaschenform anpasst.

Zum

Laminieren

benötigt

ihr

eine

Vorrichtung,

auf

die

ihr

euren

Drucktank

stecken

könnt.

Dafür

eignet

sich

beispielsweise

ein

PVC-Rohr.

Das

Harz

wird

im

auf

der

Verpackung

angegebenen

Verhältnis

gemischt.

Anschließend

wird

mit

einer

Walze

das

Harz

auf

den

Drucktank

aufgetragen.

Sollte

euer

Flaschentyp

kleinere

Rillen

haben,

könnt

ihr

diese

nun

mit

einzelnen

Glasfasern

ausfüllen

(man

spricht

von

sogenannten

Fillelements).

Nun

kann

das

Gewebe

vorsichtig

an

den

Tank

angelegt

werden.

Dabei

wird

der

Tank

immer

etwas

weiter

auf

der

Vorrichtung

gedreht,

und

das

Harz

mit

der

Walze

durch

das

Gewebe

gedrückt,

bis

die

Struktur

durchsichtig

wird.

Ab

und

zu

müsst

ihr

etwas

Harz

hinzufügen,

aber

geht

sparsam

damit

um.

An

den

Enden

des

Tanks

muss

beim

Laminieren

besonders

vorsichtig

vorgegangen

werden.

Hierbei

kann

es

hilfreich

sein,

nach

der

Fertigstellung

eine

einzelne

Faser

um

die

dünnste

Stelle

am

Flaschenhals

zu

wickeln.

Nachdem

das

Gewebe

ganz

um

den

Tank

gewickelt

wurde,

muss

der

Tank

nun

trocknen.

Bis

zum

Drucktest

sollte

aus

Sicherheitsgründen

eine

Woche

gewartet

werden.

In

dieser

Zeit

können

aber

einzelne

abstehende

Fasern

entfernt

und

der

Tank

an

nötigen

Stellen

mit

Nasschleifpapier

abgeschliffen

werden.

Wichtig

ist

es

hierbei,

nicht

die Struktur des Gewebes zu zerstören.

Einschneiden des Gewebes

Anbringend der Fillelements

Das Harz wird mit der Walze durch das Gewebe gedrückt

3) FALLSCHIRMSYSTEM

Noch

vor

einigen

Jahren

orientierten

sich

Wasserraketen-Fallschirmsysteme

an

ihren

Vorbildern

aus

dem

Raketenmodellbau

-

sie

bestanden

aus

unnötig

schweren

Holzkonstruktionen

und

sogar

Metallbauteile

wurden

verbaut.

Im

Jahr

2012

änderte

sich

das

mit

der

Vorstellung

des

EL

2.0

Fallschirmsystems

von

Aircommando

Walldorf,

das

auf

viele

unnötige

Bauteile

verzichtete

-

jedoch

einige

aerodynamische

Nachteile

mit

sich

brachte.

Basierend

auf

diesem

Vorgänger

entwickelten

wir

unsere

extrem

leichten

und

zuverlässigen

Fallschirmsysteme, die wir hier vorstellen möchten.

Wir

benutzen

bei

unseren

Wasserraketen

zwei

verschiedene

Fallschirmsysteme:

Das

Phönix

5

wird

auf

die

Spitze

einer

Rakete

gesetzt

und

wirft

den

Fallschirm

zur

Seite

aus.

Dabei

werden

alle

Komponenten

(Tommy

Timer,

Feder,

eventuell

Höhenmesser)

direkt

an

der

Flaschenwand

befestigt,

und

lediglich

zwei

dünne

Kunststoffplatten

stabiliseren

das

System.

Es

eignet

sich

perfekt,

um

an

der

Spitze

einer

Rakete

mit

Monotank

(ein

einziger

Drucktank)

wie

zum

Beispiel der

SkyHopser 2R

befestigt zu werden.

Besitzt

die

Rakete

aber

mehrere

Drucktanks,

so

kann

unsere

Version

des

R

adial

D

eploy

S

ystems

(

RDS

)

ein

Fairing

(Verkleidung

zwischen

zwei

Drucktanks)

ersetzen

und

so

wertvollen

Platz

und

Gewicht sparen.

RAKETFUED RDS

Aufbau des Phönix 5 Systems

Das

Phönix

5

Fallschirmsystem

ist

sehr

einfach

zu

bauen,

da

es

zu

100%

aus

Alltagsmaterialien

besteht,

die

du

in

wirklich

jedem

Baumarkt

und

Supermarkt

finden

kannst.

Im

Gegensatz

zu

den

meisten

anderen

Seitenauswurfsystemen

ist

es

extrem

leicht,

durch

einen

gebogenen

Timerstab

einfach

zu

reparieren

und

bietet

zudem

noch

viel

Platz

für

Fallschirme

und

Messgeräte.

Hier

findest

du

alle

Materialien,

die

du

zum

Bau

eines

Phönix

5

Systems benötigst:

MATERIALIEN

Das

Phönix

5

Fallschirmsystem

kann

natürlich

ganz

nach Belieben modifiziert und verändert werden.

Hier

einige

Vorschläge

von

uns

und

von

anderen

Bastlern,

die

uns

ihre

Idee

zukommen

lassen

haben:

•

Diverse Bauteile (z.B. Stabilisierungsplatten,

Raketenspitze) können mit einem 3D-Drucker

ausgedruckt werden.

•

Anstatt eines Tommy Timers kann natürlich

auch ein elektrischer Timer eingebaut werden

•

Es gibt ausreichend Platz für einen

Höhenmesser auf der Innenrückseite des

Systems

•

Der leere Raum in der Spitze kann zur

Schwerpunktsveränderung oder für

Messinstrumente genutzt werden

•

Auf die untere Platte des Systems kann ein

Flaschendeckel geklebt werden. So kann das

System direkt auf den Drucktank geschraubt

werden

Aufbau des RDS

Das

RDS

zeichnet

sich

genau

wie

das

Phönix

5

durch

seine

hohe

Zuverlässigkeit

aus

und

wiegt

dabei

nur

unfassbare

27

Gramm.

Im

Gegensatz

zum

Phönix

5

System

ist

es

platzsparend

an

einer

der

Drucktankverbindungen

untergebracht

und

ersetzt

ein

Fairing

(Verkleidung

zwischen

zwei

Drucktanks).

Neben

dem

Fallschirm

bleibt

noch

genug

Platz

für

Messinstrumente

wie

zum

Beispiel

einen

Höhenmesser.

Das

System

ist

sehr

einfach

gehalten

und

besteht

nur

aus

wenigen

Teilen,

die

an

einem

dünnen,

flexiblen

und

doch

stabilen

Plastikmantel

(von

Dokumenten-Hüllen,

Ordnern,

Mappen)

befestigt

sind.

Links

oben

an

diesem

Mantel

ist

der

Tommy

Timer

befestigt.

2

lange

Gummis

befinden

sich

an

der

rechten

Seite.

Einer

oben,

der

andere

unten

in

der

Ecke.

Sie

sorgen

dafür,

dass

der

Mantel

geschlossen

bleibt

und

beim

Fallschirmauswurf

nach

oben

weg

gezogen

wird.

Wird

der

um

das

System

gespannte

Gummi

vom

Tommy

Timer

freigegeben,

so

schwingt

er

um

das

System

und

öffnet

es,

ein

anderer

Gummi

zieht

den

offenen

Mantel

nach

oben

weg

und

der

Fallschirm fällt heraus.

MATERIALIEN

Der Auslöser: Ein Tommy Timer

Sowohl

bei

unseren

Phönix

5

System

als

auch

bei

unserem

RDS

setzen

wir

auf

einen

Tommy

Timer

als

Auslösemechanismus.

Dabei

handelt

es

sich

um

einen

kleinen

Motor,

der

in

Aufdrehspielzeugen

verbaut

ist.

Während

viele

unsere

Kollegen

nach

ihren

ersten

Versuchen

auf

elektrische

Lösungen

setzen,

sind

wir

selbst

noch

immer

von

den

Vorteilen von Tommy Timern überzeugt:

•

Preis:

Ein

Tommy

Timer

kostet

meistens

nur

3€.

Bei

einem

Fehlschlag

ist

das

ein

verkraftbarer

Verlust,

wohingegen

elektrische

Auslöser oft mehr als 50€ kosten.

•

Gewicht:

Kein

elektrischer

Timer

ist

so

leicht

und klein wie ein Tommy Timer

•

Zuverlässigkeit:

Die

Fehlerquote

unserer

Fallschirmsysteme

liegt

bei

unter

4%

-

und

wenn

eine

Rakete

doch

mal

abstürzt,

dann

liegt das eher an uns und nicht an den Timern.

•

2 dickwandige Flaschen (z.B. Apollinaris)

•

1 dünnwandige Flasche (z.B. Tainacher)

•

Kunststoffplatte (z.B. von Guttagliss)

•

Tommy Timer

•

1 Tischtennisball

•

2 Kabelbinder

•

Hutgummi

•

Draht

•

Lack (matt) + Grundierung

•

Heißklebestoff

•

Sekundenklebstoff

•

Flexibler Plastik-Mantel (von Dokumenten-

Hülle)

•

Haushaltsgummies

•

Kabelbinder

•

Tommy Timer

STARTSEITE

ÜBER UNS

ARTIKEL

STARTS

RAKETEN

ANLEITUNGEN

KONTAKT

STARTSEITE

ÜBER UNS

ARTIKEL

STARTS

RAKETEN

ANLEITUNGEN

KONTAKT